Formação e Treinamento

Contexto do treinamento como fundamento estratégico

Tratar os custos operacionais requer treinamento visando as capacitações requeridas. Alcançar um novo patamar exige entendimento de onde estou e onde quero chegar. Para começar, direcionamento estratégico é vital. Investimento na equipe de trabalho é dever de toda direção de empresa. O investimento em treinamento deve proporcionar a empresa, uma equipe com:

Desenvolvimento de habilidades; Melhoria da Performance; Maior Produtividade; Inovação e Adaptabilidade; Crescimento Profissional; Auto confiança e motivação; Redução de erros e riscos; Fortalecimento das equipes; Atualização de conhecimentos, Incentivo a cultura de aprendizado contínuo e combate sistêmico aos custos operacionais.

Equipes com estes atributos produzem valor a empresa.

“Valor é conquista, Custo é missão”

Os públicos envolvidos estão denominados em três níveis, ou seja; Direção (Corporativo); Gerencia (Tático) e Operação (Operadores)

Treinamento In Company presencial

Nesta modalidade realizamos os treinamentos nas dependências da empresa cliente, com total interação com a área de RH. Os temas ofertados pela OTTO favorecem a formação de equipes para alta performance. Permitem a formação de equipes dedicadas para executarem a transformação das práticas do dia a dia com avaliação das demandas organizacionais visando a instalação de uma cultura de aprendizado contínuo e prosperidade.

Os fundamentos de gestão sendo aplicados, criam um ambiente de alta resolução e capacidade de resposta da equipe, e da própria empresa, perante ao mercado.

Treinamento In Company Online e ao vivo

Neste formato é garantido a empresa cliente as mesmas condições de agregação de valor, quanto ao aplicado de forma presencial.

Na modalidade “On line ao vivo” todos os participantes que sejam necessários para o desenvolvimento do projeto requerido pela empresa cliente devem participar, havendo total interação com a área de RH.

Garantia da formatação dos temas para aplicação no local de trabalho.

Treinamentos

5S

A princípio nenhuma gestão prospera em um ambiente desorganizado e sujo. A ferramenta 5S dentro da metodologia lean traz Senso de utilidade, Organização, Limpeza, Padronização e Disciplina ao ambiente de trabalho primando pela organização na mente das pessoas que trabalham na empresa, proporcionando novas condutas e compromissos com a qualidade que deve ser produzida.

O 5S é um sistema de gestão e organização que visa melhorar a eficiência, a produtividade e o ambiente de trabalho, criando um ambiente mais eficiente, seguro, organizado e produtivo, ao incentivar práticas de gestão da qualidade e a participação ativa de todos os funcionários na manutenção desses princípios.

Criando o Fluxo Contínuo

O fluxo contínuo refere-se a um método de organização da produção em que os materiais, produtos ou informações fluem de uma etapa para a próxima sem interrupções desnecessárias.

Isso visa otimizar a eficiência, minimizar desperdícios (como estoques excessivos ou tempos de espera) e reduzir custos. O sistema Toyota de Produção, que deu origem ao conceito Lean Manufacturing, enfatiza o fluxo contínuo como uma maneira de melhorar a produtividade e a qualidade.

A transferência contínua de informações, seja em comunicações, processos de trabalho ou troca de dados entre sistemas, garante um fluxo contínuo de informações para melhorar a tomada de decisões e a colaboração eficaz.

DR - Demonstrativo de Resultados

MC – Margem de Contribuição e Custos

O DR – Demonstrativo de Resultados em sua demonstração já traz o item Custos (CPV – Custo do Produto Vendido) e a MC – Margem de Contribuição.

Essa demonstração é vital por demonstrar o resultado operacional de um determinado período. O resultado realizado deve ser comparado ao resultado projetado para o período em análise. Mais do que controlar esses indicadores é fundamental entendê-los, e saber como agir no nível operacional, em situações de baixa e alta performance.

Nas situações de baixa performance é necessário competência para corrigir.

Por sua vez, nas situações de alta performance é necessário competência para padronizar, ensinar e implementar.

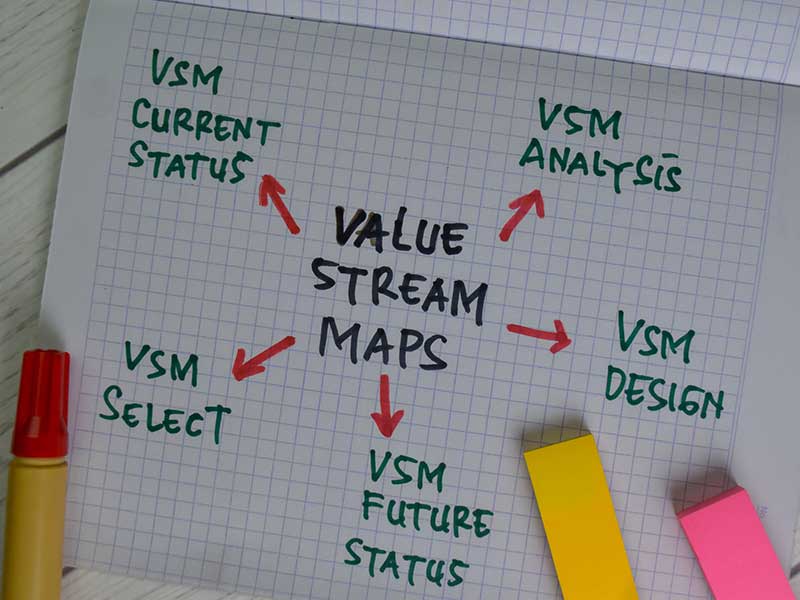

Fundamentos Lean

Metodologia para combate ao desperdício e ganho no tempo de resposta. Mapeamento do Fluxo de Valor – VSM Avaliação das situações de AV (Agregam Valor) e NAV (Não Agregam Valor).

Diagnóstico da eficiência do processo, VSM – Mapa de Estado Atual e Produção do estado futuro VSM – Mapa de Estado Futuro. Eliminar Desperdícios é um dos princípios centrais do Lean onde a identificação e eliminação de desperdícios em processos inclui desperdício de tempo, recursos, movimento desnecessário, excesso de estoque, entre outros.

Melhorar a Qualidade, ao eliminar desperdícios e focar na eficiência, os processos se tornam mais consistentes e menos propensos a erros.

Isso leva a uma melhoria geral na qualidade dos produtos ou serviços.

FMEA - Análise do Efeito do Modo de Falha

É um método analítico padronizado para detectar e eliminar problemas potenciais de forma sistematizada e completa.

É formalmente documentado. Método de análise de projeto de produtos ou processos, industriais ou administrativos.

Para determinar o efeito de cada falha sobre o desempenho do sistema (produto ou processo) mediante um diagnóstico basicamente dedutivo.

Gemba Kaizen

O Gemba e o Kaizen são conceitos fundamentais no mundo da gestão de processos e melhoria contínua.

Gemba – Local real, em Japonês. Em verdade a atividade realizada pelo Gemba se destina em visitar o local onde acontecem os fatos, onde existe oportunidades reais de produzir melhorias, entender o trabalho e liderar, sendo o local para aprender.

O Kaizen traz, após as visitações ao Gemba – local real – as oportunidades com o aprendizado adquirido, para realizar as melhorias e a partir delas, encadear melhorias diárias e continuas aos processos envolvendo máquinas e pessoas.

Juntos, esses conceitos ajudam as organizações a identificar oportunidades de melhoria, resolver problemas e aprimorar seus processos de forma constante e sustentável.

Indicadores de Desempenho – KPIs

OTIF (On Time – In Full)

Os indicadores de desempenho de maneira geral, servem para serem apropriados em etapas previamente definidas de um processo com o objetivo de medir e analisar os resultados obtidos.

É oportuno que níveis de comparação entre resultados projetados e resultados realizados (objetivos) sejam demonstrados.

Os indicadores de desempenho são uma abordagem estruturada que ajuda as equipes a identificar, medir e analisar os problemas. Encontrar as causas-raiz, desenvolver soluções e implementar ações corretivas, ficam a cargo das ferramentas da qualidade.

Eles fornecem informações quantificáveis e mensuráveis que ajudam a entender como algo está se saindo em termos de eficiência, eficácia e qualidade.

Logística Interna

O tema da logística interna é fundamental para entender e otimizar o fluxo de materiais e informações dentro de uma organização. Ela se concentra nas operações logísticas que ocorrem dentro dos limites físicos de uma empresa, incluindo atividades como recebimento, armazenamento, movimentação e distribuição de materiais.

A logística interna desempenha um papel crucial na eficiência operacional e na redução de custos. Ao organizar e gerenciar eficientemente o fluxo de materiais dentro de uma empresa, a logística interna pode melhorar o tempo de ciclo, reduzir o estoque em excesso, minimizar os custos de armazenamento e aumentar a produtividade geral. Além disso, uma logística interna bem planejada pode contribuir para uma melhor coordenação entre as diferentes áreas da empresa, como produção, compras e vendas.

Manutenção Planejada

Desenvolver plano preventivo e plano preditivo para máquinas e equipamentos.

Aumentar a disponibilidade das máquinas para realização da programação da produção.

A manutenção planejada ajuda a evitar o desgaste excessivo e o envelhecimento prematuro dos equipamentos, prolongando sua vida útil.

Ao identificar e corrigir problemas antes que se tornem graves, a manutenção planejada reduz os custos associados a reparos urgentes, substituições de emergência e tempo de inatividade não planejado.

Ao manter os equipamentos em condições ideais de funcionamento, a manutenção planejada ajuda a manter um alto nível de desempenho, eficiência e produtividade. Equipamentos bem mantidos têm menos probabilidade de causar acidentes devido a falhas ou mau funcionamento.

Mapeamento de Processo - VSM

O objetivo principal do VSM é visualizar e analisar o fluxo de valor de um processo, desde a origem até o cliente final, a fim de identificar oportunidades de melhoria, redução de desperdícios e aumento da eficiência.

Essa técnica ajuda a entender como as atividades estão conectadas, como os materiais e informações fluem através do sistema e onde podem ocorrer gargalos ou atrasos.

Descrever o processo que agrega valor ao cliente. Revelar as situações de AV e NAV.

Transformar o estado atual em estado futuro com enxugamento dos desperdícios, redução do tempo para gerar respostas, agregar qualidade e melhorar o PCE – Eficiência do Ciclo do Processo.

MASP/PDCA

O MASP – Método de Análise e Solução de Problemas tem como função apresentar de forma estruturada, em oito etapas, como analisar e solucionar problemas.

Esse método está formatado dentro da ferramenta PDCA, a qual exige um planejamento prévio para total compreensão do problema, a produção de um plano de ação (To Plan), a execução deste plano de ação (To Do) e posteriormente a realização de controle do que foi executado (To Control) em função do que foi planejado e finalmente agir (To Act) com os resultados avaliados na fase (To Control).

Para os resultados insatisfatórios produzir novamente o PDCA/MASP.

Para os resultados satisfatórios, padronizar, ensinar, implementar e concluir.

Método A3

O método A3 da Toyota é uma ferramenta de gestão e resolução de problemas que faz parte do sistema de produção enxuta da Toyota, também conhecido como Toyota Production System (TPS).

O objetivo do método A3 é fornecer uma estrutura para resolver problemas de forma eficaz e eficiente, promovendo o pensamento crítico, a colaboração e a comunicação clara.

É uma abordagem estruturada que ajuda as equipes a identificar e analisar os problemas, encontrar as causas-raiz, a desenvolver soluções e implementar ações corretivas evitando soluções superficiais.

Facilita a comunicação entre as partes interessadas, pois a folha A3 pode ser usada para compartilhar informações de maneira clara e concisa.

Organização do almoxarifado

Refere-se aos processos e práticas envolvidos na gestão eficiente de um almoxarifado, que é um espaço físico destinado ao armazenamento de materiais, produtos ou equipamentos em uma organização.

A organização adequada do almoxarifado é crucial para garantir a eficiência operacional, a otimização do espaço, o controle de estoque e a facilidade no acesso aos itens armazenados. Assim sua organização e gestão são aspectos fundamentais para a eficiência operacional, financeira e redução de custos de uma empresa. Se relaciona com: Controle de Estoque, Otimização do Espaço, Facilidade de Localização, Segurança, Agilidade nas Operações e Redução de Custos.

Planejamento Estratégico

Oferecer a direção da empresa condições para realizar diagnóstico corporativo e construir estratégias que favoreçam a prosperidade e perenização do negócio.

Edificar orientações para os níveis táticos e operacionais.

Fomentar o alinhamento, onde todos os membros da organização estejam alinhados com os objetivos e direção da empresa, promovendo uma cultura de colaboração e trabalho em equipe.

Monitorar e avaliar o progresso, inclui a definição de indicadores-chave de desempenho (KPIs) para medir o progresso em direção às metas. Isso permite que a organização acompanhe seu desempenho e faça ajustes conforme necessário.

Adaptar-se a mudanças, permite que a organização se adapte e reaja de maneira mais ágil, mantendo sua relevância e competitividade.

Poka Yoke e Andon

A princípio nenhuma gestão prospera em um ambiente onde a produção não é reconhecida como responsabilidade dos operadores.

Cabe a direção da empresa fornecer os elementos e os fundamentos para que o operador se sinta responsável por sua carreira e pelo trabalho que realiza na empresa.

A ferramenta Lean – Poka Yoke – dá segurança ao processo produtivo de tal forma que peças não conformes não passem livremente pela linha produtiva.

A ferramenta Lean – Andon – Através dos sinais luminosos dá autonomia aos operadores para agirem na intervenção de parada na linha da produção quando algo estiver errado.

Ambos têm como objetivo identificar e eliminar erros ou problemas no processo de fabricação.

Produtividade, Ferramentas da Qualidade e 5W2H

Capacitar os envolvidos em identificar problemas, suas causas raízes e desenvolver ações de correções e gerar procedimentos padrões para reduzir/eliminar as situações de NC – Não Conformidades.

As ferramentas da qualidade são técnicas e métodos usados para melhorar os processos, produtos e serviços em uma organização, com o objetivo de alcançar resultados consistentes, eficientes e de alta qualidade. Essas ferramentas ajudam a identificar problemas, analisar causas-raiz, planejar melhorias e monitorar o progresso ao longo do tempo.

O 5W2H é uma das ferramentas da qualidade, sendo uma metodologia simples e eficaz usada para planejar e executar tarefas, projetos ou ações de forma organizada e completa.

SIPOC

O SIPOC é uma ferramenta de gestão e análise utilizada principalmente na área de melhoria de processos e na gestão da qualidade. O acrônimo SIPOC representa: Suppliers (Fornecedores), Inputs (Insumos), Process (Processo), Outputs (Saídas) e Customers (Clientes).

A utilização da ferramenta SIPOC, serve para as organizações terem uma visão geral clara e concisa do processo, facilitando a comunicação e o entendimento entre as partes interessadas.

Destacar os possíveis pontos de melhoria no processo, identificando gargalos, ineficiências ou oportunidades para otimização.

Servir como ponto de partida para análises mais detalhadas, como o mapeamento de processos ou a análise de valor.

Detalhar e escrever o Processo Primário, o Processo de Apoio e o Processo de Gestão.

Smed/SetUp

Capacitar os envolvidos, para identificar os desperdícios que ocorrem ao se trocar um pedido por outro em uma máquina e aprender a responder pela troca da ferramenta de forma objetiva e com a máxima redução do tempo SMED (Single-Minute Exchange of Die), também conhecido como Troca Rápida de Ferramenta, é uma abordagem e conjunto de técnicas utilizadas na melhoria de processos de fabricação e produção.

O principal objetivo do SMED é reduzir ao máximo o tempo necessário para realizar uma troca de ferramenta ou setup em uma máquina, visando eliminar desperdícios, aumentar a eficiência, e permitir que se produza uma maior variedade de produtos em menores lotes.

Tempos & Métodos

É de vital importância a programação da linha produtiva. Ao executar a metodologia de Tempos &Métodos temos como primeiro benefício a informação da capacidade instalada a qual deverá ser confrontada com a demanda de um determinado período.

Essa relação é fundamental para orientar a área comercial e desenvolver as práticas do PPCP.

As atividades de Tempos & Métodos abrem discussões, também, sobre a engenharia de fabricação, pois se avaliará se a forma de fazer e executar o processo do produto está devidamente orientada para a melhor performance, tanto da máquina como do operador.

Essa ferramenta traz entendimento para a produção dos melhores arranjos para uma estação de trabalho bem como nos melhores roteiros produtivos.

TPM – Manutenção Produtiva Total

OEE; MTBF e MTTR

Desenvolver os 8 pilares da TPM. Capacitar além da área da manutenção, todos as demais áreas que interferem na produtividade da fábrica.

Aumentar a disponibilidade das máquinas para realização da programação da produção.

A TPM é uma abordagem de gestão e manutenção utilizada para maximizar a eficiência, disponibilidade e confiabilidade das máquinas e equipamentos em uma organização.

Ela visa eliminar perdas e desperdícios, melhorar a qualidade do processo de produção.

A TPM envolve todos os níveis da organização, desde operadores até gerentes, e busca criar uma cultura de manutenção proativa e participativa.

Os indicadores OEE, MTBF e MTTR são métricas frequentemente usadas em processos de gestão de manutenção para avaliar a eficiência e a confiabilidade das operações.

Trabalho Padrão e Fluxo Contínuo

A princípio nenhuma gestão prospera em um ambiente de produção carregado de restrições e de estoques intermediários (WIP – Work in Process) entre máquinas.

Essas ferramentas servem para combater a falta de padrão existente na realização do processo do produto, onde no ambiente fabril, às vezes, cada turno parece uma fábrica diferente da outra.

Não há como medir desempenho (KPIs) do processo produtivo sem que haja padronização.

A padronização aumenta a capacidade de visualização dos problemas e sua devida correção.

O combate as restrições e a implementação da padronização dos processos, geram possibilidade do estabelecimento do fluxo contínuo.

O fluxo contínuo estabelecido permitirá o efetivo combate as restrições.